Tipos de remaches industriales

El remachado es uno de los sistemas de fijación permanente más utilizados en la industria por su fiabilidad, rapidez de montaje y versatilidad. No obstante, no todos los remaches ofrecen el mismo comportamiento frente a vibraciones, cargas mecánicas o combinaciones de materiales, y una elección incorrecta puede generar holguras, fallos prematuros y costes de mantenimiento evitables.

Aquí es donde el remache actúa como solución de fijación en frío, permanente y técnicamente controlable, capaz de garantizar uniones seguras incluso en aplicaciones exigentes donde la soldadura o la tornillería no resultan óptimas. Esta guía técnica de aplicaciones y selección analiza los principales tipos de remaches industriales, sus usos por sector y los criterios de ingeniería necesarios para elegir la solución más adecuada, desde una perspectiva alineada con la experiencia de fabricantes especializados como Lemec.

¿Qué es el remachado industrial y cuándo elegirlo como sistema de fijación permanente?

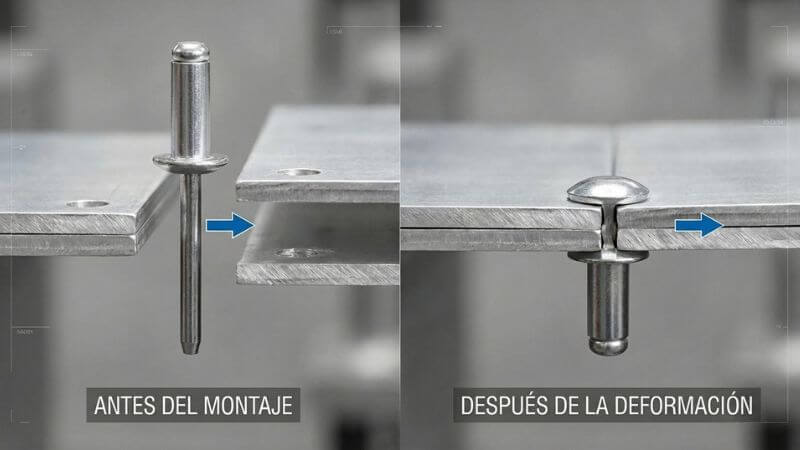

El remachado es un sistema de fijación permanente que une dos o más piezas mediante la deformación controlada de un elemento metálico (el remache) sin necesidad de aplicar calor. A diferencia de otros métodos de unión, el remachado permite crear ensamblajes mecánicamente estables, repetibles y adecuados para procesos industriales en serie, incluso cuando se trabaja con chapas finas o materiales disímiles.

Este sistema se elige especialmente cuando se busca fiabilidad a largo plazo, resistencia frente a vibraciones o cuando la soldadura no es viable por razones térmicas, productivas o de material. Por ello, el remachado es habitual en sectores donde la seguridad estructural, la durabilidad y la eficiencia del montaje son factores críticos.

Remache, soldadura o tornillo: diferencias clave en aplicaciones industriales

En el diseño y ensamblaje industrial, la elección del sistema de fijación influye directamente en la resistencia mecánica, el comportamiento frente a vibraciones, la repetitividad del proceso y los costes asociados. Remachado, soldadura y tornillería son soluciones habituales, pero cada una responde a requisitos técnicos distintos y debe seleccionarse según la aplicación.

Cada sistema de fijación responde a necesidades técnicas concretas:

- Remache: fijación permanente, sin aporte térmico, alta repetitividad y excelente comportamiento frente a vibraciones. Resulta especialmente adecuado para producción industrial en serie y para materiales sensibles al calor.

- Soldadura: unión rígida y continua, indicada para grandes cargas estructurales, aunque con riesgos de deformación térmica, mayor dependencia del operario y menor facilidad de retrabajo o desmontaje.

- Tornillo: fijación desmontable, flexible y versátil, pero más propensa al aflojamiento en entornos vibratorios y con mayores necesidades de mantenimiento periódico.

En aplicaciones industriales estandarizadas, el remachado destaca por combinar fiabilidad mecánica, rapidez de instalación y estabilidad a largo plazo, lo que lo convierte en una solución especialmente eficiente cuando se buscan uniones seguras y repetibles.

Ventajas mecánicas de los remaches industriales en uniones sometidas a vibración

Los remaches industriales están especialmente diseñados para ofrecer un comportamiento mecánico fiable en entornos sometidos a vibraciones, cargas dinámicas y ciclos de trabajo repetitivos. Al tratarse de una unión obtenida mediante deformación plástica controlada, el remachado no depende de pares de apriete ni de elementos roscados que puedan aflojarse con el uso continuado.

En aplicaciones industriales, esta característica se traduce en ventajas mecánicas claras:

- Distribución homogénea de los esfuerzos entre las piezas unidas, reduciendo concentraciones de tensión.

- Alta resistencia a la cizalladura, fundamental en conjuntos estructurales y elementos sometidos a cargas laterales.

- Estabilidad dimensional a largo plazo, incluso bajo vibraciones constantes o ciclos térmicos.

- Menor aparición de holguras, lo que reduce paradas, ajustes y mantenimiento correctivo.

Estas prestaciones explican por qué los remaches industriales son una solución ampliamente utilizada en sectores como automoción, transporte, estructuras metálicas y maquinaria industrial, donde la fiabilidad mecánica y la durabilidad de la unión son requisitos críticos.

¿Necesitas ayuda?

Contacta con nuestra oficina técnica y cuéntanos tu proyecto.

Estudiaremos tu caso y te propondremos una solución para fabricarlas.

Tipos de remaches según su morfología y montaje

Los remaches pueden clasificarse técnicamente según su morfología (forma y diseño del cuerpo) y su método de montaje, criterios que determinan su resistencia mecánica, el tipo de herramienta necesaria y el ámbito de aplicación. Esta clasificación permite seleccionar la solución más adecuada en función del esfuerzo requerido, los materiales a unir y las condiciones del proceso productivo.

A continuación se describen los principales tipos de remaches utilizados en la industria.

Remaches macizos: la referencia en estructuras aeronáuticas y puentes

Los remaches macizos están formados por un cuerpo cilíndrico sólido y una cabeza preformada. Su instalación requiere deformar el extremo opuesto mediante golpeo o presión, lo que genera una unión de alta resistencia mecánica, especialmente frente a esfuerzos de cizalladura.

Se utilizan en aplicaciones donde la seguridad estructural es crítica, como:

- Aeronáutica

- Puentes y estructuras metálicas

- Construcciones sometidas a cargas elevadas

Su principal limitación es la necesidad de acceso a ambos lados de la unión y un proceso de instalación más exigente.

Remaches semitubulares y tubulares: soluciones para articulaciones y materiales blandos

Los remaches semitubulares y tubulares presentan un orificio parcial o total en su extremo, lo que reduce la fuerza necesaria para su deformación durante el montaje. Esto los convierte en una solución eficiente para producciones en serie y materiales de menor dureza.

Son habituales en:

- Articulaciones mecánicas

- Electrodomésticos

- Componentes metálicos ligeros

- Uniones donde se requiere cierta movilidad controlada

Ofrecen un buen equilibrio entre facilidad de instalación y resistencia, aunque no están pensados para cargas estructurales elevadas.

Remaches de golpe: instalación rápida en mampostería y construcción

Los remaches de golpe se caracterizan por su instalación rápida mediante impacto, sin necesidad de herramientas complejas. Al introducir el vástago, este expande el cuerpo del remache, fijándolo al material base.

Se emplean principalmente en:

- Construcción y mampostería

- Fijaciones rápidas en obra

- Aplicaciones donde prima la velocidad de montaje

Su uso está orientado a fijaciones no estructurales, donde la rapidez es más relevante que la resistencia mecánica máxima.

Remaches ciegos (tipo POP): variedades para instalación desde un solo lado

Los remaches ciegos, comúnmente conocidos como remaches tipo POP, están diseñados para aplicaciones en las que solo se dispone de acceso a un lado de la unión. Su sistema de montaje, mediante tracción del vástago, permite deformar el cuerpo del remache en la cara oculta del ensamblaje, generando una fijación permanente de forma rápida y controlada.

Esta característica los convierte en una solución especialmente utilizada en chapa metálica, cerramientos, perfiles y conjuntos industriales donde el acceso posterior es limitado o inexistente, optimizando tiempos de instalación y reduciendo costes de montaje.

Remache ciego estándar: usos generales en chapa metálica

El remache ciego estándar es el más extendido por su versatilidad y facilidad de instalación. Proporciona una fijación fiable en aplicaciones de carga moderada y es compatible con una amplia variedad de materiales.

Se utiliza habitualmente en:

- Chapa metálica

- Cerramientos y paneles

- Carrocería ligera

- Fabricación de envolventes industriales

Es una solución equilibrada cuando se prioriza rapidez de montaje y simplicidad operativa.

Remache estanco: garantizando la hermeticidad en fluidos y gases

El remache estanco incorpora un diseño que evita el paso de líquidos o gases a través de la unión. A diferencia del remache ciego estándar, su geometría impide filtraciones incluso en entornos exigentes.

Resulta especialmente adecuado para:

- Climatización (HVAC)

- Carcasas y envolventes selladas

- Aplicaciones expuestas a humedad

- Sistemas que requieren estanqueidad funcional

Su uso contribuye a mejorar la fiabilidad del conjunto y a reducir incidencias por fugas.

Remache flor (peel) y trébol: fijación especial para plásticos y madera

Los remaches flor (peel) y trébol están diseñados para materiales blandos o frágiles. Durante el montaje, el cuerpo del remache se abre en varios puntos, distribuyendo la carga sobre una mayor superficie.

Son habituales en:

- Plásticos

- Madera

- Materiales compuestos

- Paneles ligeros

Esta expansión controlada evita daños en el material base y mejora la resistencia de la unión en soportes de baja densidad.

Tuercas remachables: cómo crear roscas en láminas finas

Las tuercas remachables permiten incorporar una rosca resistente en chapas finas o perfiles donde no es posible roscar directamente. Su instalación, también desde un solo lado, genera un anclaje permanente que admite tornillería estándar.

Se emplean ampliamente en:

- Chapa fina

- Estructuras ligeras

- Conjuntos que requieren desmontaje posterior

- Fabricación modular

Constituyen una solución clave cuando se necesita combinar fijación permanente con funcionalidad desmontable.

Remaches estructurales: fijaciones de alto rendimiento para cargas pesadas

Los remaches estructurales están diseñados para aplicaciones donde se requieren altas prestaciones mecánicas, comparables en muchos casos a las de una unión soldada. A diferencia de los remaches ciegos estándar, incorporan sistemas de bloqueo que garantizan una resistencia elevada tanto a tracción como a cortadura, incluso en areas sometidos a vibraciones y cargas dinámicas.

Este tipo de remaches se emplea cuando se busca una fijación permanente de alto rendimiento, con la ventaja añadida de poder instalarse desde un solo lado en muchas configuraciones, reduciendo tiempos de montaje sin comprometer la seguridad estructural.

Mecanismo de bloqueo interno y resistencia a la cizalladura

La principal diferencia de los remaches estructurales reside en su mecanismo de bloqueo interno, que asegura la retención del vástago tras la instalación. Este diseño evita holguras y mejora significativamente el comportamiento mecánico de la unión.

Entre sus características técnicas destacan:

- Alta resistencia a la cizalladura (cortadura)

- Buen comportamiento frente a cargas dinámicas y vibraciones

- Unión estable y repetible

- Reducción del riesgo de fallo prematuro

Gracias a estas propiedades, los remaches estructurales son habituales en aplicaciones críticas donde la fiabilidad es un requisito prioritario.

Monobolt y Magna-Lok: estándares en la industria del transporte

Sistemas como Monobolt y Magna-Lok se han consolidado como referencias dentro de los remaches estructurales ciegos. Ambos ofrecen elevados valores de resistencia mecánica y un sistema de bloqueo que garantiza la integridad de la unión a largo plazo.

Son ampliamente utilizados en:

- Transporte ferroviario

- Automoción industrial

- Carrocerías de vehículos pesados

- Estructuras metálicas sometidas a vibración

Su adopción responde a la necesidad de combinar seguridad estructural, rapidez de instalación y control del proceso productivo.

Aplicaciones industriales del remachado por sectores

El remachado se utiliza de forma transversal en múltiples sectores industriales gracias a su capacidad para adaptarse a distintos materiales, espesores y exigencias mecánicas. Su uso no solo responde a criterios de resistencia, sino también a factores como la productividad, la fiabilidad a largo plazo y la estandarización de procesos.

A continuación se detallan algunas de las aplicaciones más representativas por sector.

Industria automotriz y carrocería: unión de materiales híbridos

En automoción y carrocería industrial, el remachado permite unir materiales híbridos como acero, aluminio o plásticos técnicos, donde la soldadura puede resultar limitada o contraproducente.

Se emplea habitualmente en:

- Paneles de carrocería

- Refuerzos estructurales ligeros

- Subconjuntos sometidos a vibración

Los remaches estructurales y ciegos de alto rendimiento son clave para garantizar resistencia mecánica y repetitividad en líneas de producción.

Climatización (HVAC) y electrodomésticos: uniones estancas y ligeras

En sistemas de climatización (HVAC) y electrodomésticos, el remachado destaca por permitir uniones ligeras, rápidas y estancas, especialmente en envolventes metálicas y conductos.

Aplicaciones habituales:

- Conductos de aire

- Carcasas y paneles

- Ensamblaje de componentes internos

El uso de remaches estancos contribuye a evitar fugas, mejorar la eficiencia del sistema y reducir incidencias en servicio.

Construcción y estructuras metálicas: fachadas ventiladas y cubiertas

En el ámbito de la construcción metálica, el remachado se utiliza en soluciones donde la rapidez de instalación y la fiabilidad son determinantes.

Se aplica en:

- Fachadas ventiladas

- Cubiertas metálicas

- Cerramientos y perfilería

Los remaches permiten absorber dilataciones, mantener la integridad del conjunto y facilitar montajes seguros en obra, incluso en condiciones exigentes.

Criterios de ingeniería para seleccionar el remache adecuado

La selección del remache adecuado no debe basarse únicamente en el tipo de producto, sino en una evaluación técnica de las condiciones de servicio, los materiales a unir y los esfuerzos mecánicos a los que estará sometida la unión. Aplicar criterios de ingeniería permite optimizar el rendimiento del ensamblaje y evitar fallos prematuros o sobredimensionamientos innecesarios.

A continuación se recogen los principales factores técnicos que deben considerarse en un proceso de selección correcto.

Cálculo del rango de agarre (Grip Range) y diámetro del taladro

El rango de agarre (grip range) define el espesor total de los materiales que el remache puede unir de forma segura. Seleccionar un remache fuera de su rango compromete la correcta formación de la cabeza de cierre y, por tanto, la resistencia de la unión.

Aspectos clave a tener en cuenta:

- Espesor total del conjunto a remachar

- Tolerancias del taladro

- Diámetro del remache en relación con el esfuerzo esperado

Un dimensionado correcto garantiza una deformación controlada y una unión mecánicamente estable.

Compatibilidad de materiales y prevención de la corrosión galvánica

Cuando se unen materiales distintos, especialmente metales, es fundamental considerar la compatibilidad electroquímica para evitar fenómenos de corrosión galvánica. La elección incorrecta del material del remache puede acelerar el deterioro del conjunto.

Buenas prácticas habituales:

- Utilizar materiales compatibles o similares

- Aplicar recubrimientos protectores

- Aislar eléctricamente los materiales cuando sea necesario

Este criterio es especialmente relevante en entornos húmedos, exteriores o industriales agresivos.

Resistencia requerida: tracción vs cortadura (cizalla)

Todo remache debe seleccionarse en función del tipo de esfuerzo predominante en la aplicación. Las solicitaciones más habituales son la tracción y la cortadura (cizalla), y no todos los remaches ofrecen el mismo comportamiento frente a ambas.

Consideraciones técnicas:

- Identificar el esfuerzo principal de la unión

- Seleccionar remaches con valores de resistencia adecuados

- Evitar que el remache trabaje fuera de su zona óptima

Una correcta evaluación de estos esfuerzos es clave para garantizar la seguridad y durabilidad del ensamblaje.

Cómo colaborar con un especialista en remachado industrial y estampación en frío

La correcta selección del remache no solo depende del producto, sino del conocimiento del proceso, los materiales y la aplicación final. En entornos industriales exigentes, trabajar con una empresa especializada en remachado permite optimizar el diseño del ensamblaje, reducir incidencias en producción y garantizar un comportamiento mecánico fiable a largo plazo.

Con una trayectoria consolidada en estampación en frío y soluciones de fijación industrial, Lemec acompaña a fabricantes, ingenierías y departamentos técnicos en la definición de soluciones adaptadas a cada aplicación, desde la selección del tipo de remache hasta el soporte técnico en fase de industrialización.

¿Por qué confiar en LEMEC?

LEMEC es una empresa especialista en la fabricación de piezas metálicas en serie por estampación en frío en España. Con una amplia trayectoria, ofrece soluciones a medida para sectores industriales exigentes.

Servicios, experiencia y ventajas

- Desarrollo y diseño de troqueles personalizados.

- Producción automatizada con prensas de última generación.

- Amplio catálogo de piezas típicas y posibilidad de nuevos desarrollos.

- Asesoramiento desde el diseño hasta el acabado final.

Contacto o pasos siguientes

Ponte en contacto con nosotros

Contacta con nuestra oficina técnica y cuéntanos qué tipo de piezas de acero necesitas fabricar.

Estudiaremos tu caso y te propondremos una solución de estampación en frío a medida, rápida y eficiente.