Tornillería para electrónica

¿Estás pensando en qué tipo de tornillería utilizar para la fabricación de tus dispositivos electrónicos y no tienes claro quién puede fabricar tornillos para electrónica a medida? Esta situación es habitual en proyectos donde la precisión, la repetitividad y el control dimensional son factores críticos desde la fase de diseño hasta la producción.

La tornillería para electrónica no responde a criterios genéricos. Cada dispositivo requiere tornillos con dimensiones concretas, materiales adecuados y procesos de fabricación capaces de garantizar uniformidad en series industriales. A lo largo de este artículo encontrarás la información necesaria para comprender qué tipos de tornillos se utilizan en electrónica, cómo elegir el tornillo adecuado según la aplicación y qué procesos de fabricación permiten asegurar la calidad y las tolerancias que exige este sector.

¿Qué es la tornillería para electrónica?

La tornillería para el sector de la electrónica hace referencia al conjunto de tornillos diseñados y fabricados específicamente para su uso en dispositivos y equipos electrónicos. A diferencia de la tornillería estándar, estos tornillos deben adaptarse a componentes de reducido tamaño, espacios limitados y requisitos técnicos muy concretos, donde la precisión dimensional es determinante.

En la industria electrónica, los tornillos no solo cumplen una función de fijación. También influyen en la estabilidad del conjunto, la protección de los componentes internos y la facilidad de montaje y mantenimiento. Por este motivo, la tornillería utilizada en electrónica suele fabricarse con tolerancias ajustadas, materiales controlados y procesos industriales capaces de garantizar repetitividad en series.

Además, muchos proyectos electrónicos requieren tornillos a medida, ya sea por longitud, diámetro o tipo de cabeza. Esto hace que la fabricación especializada cobre especial relevancia frente al uso de tornillos genéricos, que no siempre cumplen con las exigencias técnicas del sector.

¿Necesitas ayuda?

Contacta con nuestra oficina técnica y cuéntanos tu proyecto.

Estudiaremos tu caso y te propondremos una solución para fabricarlas.

¿Qué tipos de tornillos se utilizan en electrónica?

En la industria electrónica se emplean distintos tipos de tornillos en función del componente a fijar, el material del conjunto y el método de montaje. No existe un tornillo único válido para todas las aplicaciones, sino soluciones específicas adaptadas a placas, carcasas o estructuras internas del dispositivo.

A continuación se describen los tipos de tornillos más utilizados en electrónica y su función habitual dentro del equipo.

Tornillos métricos pequeños para electrónica

Los tornillos métricos pequeños son uno de los formatos más habituales en electrónica. Se utilizan principalmente cuando los elementos a unir disponen de rosca previa, como insertos metálicos, chasis o soportes mecanizados.

Su principal ventaja es la precisión dimensional y la posibilidad de fabricar el tornillo con medidas muy concretas de diámetro y longitud. Esto los hace especialmente adecuados para dispositivos electrónicos que requieren un montaje repetitivo y controlado, tanto en prototipos como en producción en serie.

Tornillos autorroscantes en equipos electrónicos

Los tornillos autorroscantes se emplean cuando las piezas a fijar no disponen de rosca previa, como carcasas de plástico o determinados materiales compuestos. Al introducirse, el propio tornillo genera la rosca, simplificando el proceso de montaje.

En electrónica, este tipo de tornillos se utiliza sobre todo en carcasas exteriores y elementos estructurales secundarios. Su diseño debe estar bien definido para evitar daños en el material y asegurar una fijación estable a lo largo del tiempo.

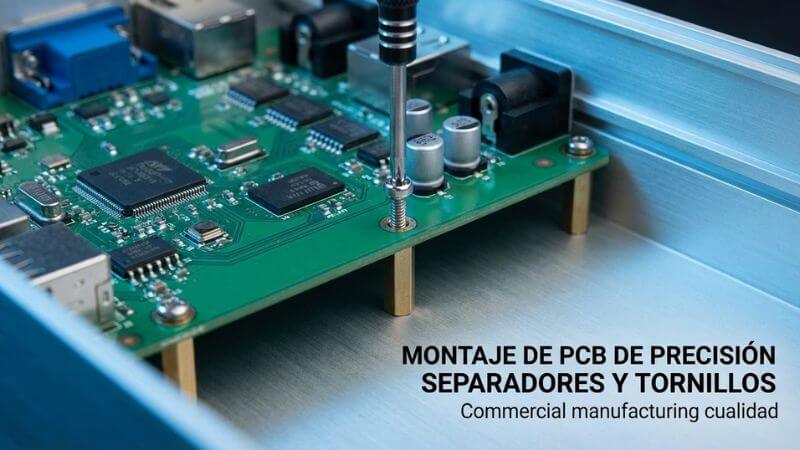

Tornillos para placas de circuito impreso (PCB)

Los tornillos para placas de circuito impreso (PCB) se utilizan para fijar y posicionar la placa dentro del dispositivo electrónico, garantizando estabilidad mecánica y evitando desplazamientos durante el funcionamiento o el mantenimiento del equipo.

Debido al espacio reducido y a la proximidad de componentes sensibles, estos tornillos suelen definirse con dimensiones muy concretas y tolerancias ajustadas, lo que permite un montaje preciso y repetitivo en aplicaciones industriales.

Tornillos para carcasas y chasis electrónicos

Los tornillos para carcasas y chasis electrónicos se utilizan para unir las distintas partes estructurales del dispositivo, protegiendo los componentes internos y facilitando el acceso para tareas de montaje o mantenimiento. Pueden emplearse tanto en carcasas metálicas como en plásticos técnicos, según el diseño del equipo.

En aplicaciones industriales, estos tornillos se definen en función del material de la carcasa, el espesor de las piezas y el tipo de ensamblaje previsto. Una correcta selección contribuye a mejorar la resistencia mecánica del conjunto y a mantener la integridad del dispositivo a lo largo de su vida útil.

Materiales más utilizados en tornillos para electrónica

El material del tornillo es un factor determinante en aplicaciones electrónicas, ya que influye en la resistencia mecánica, el comportamiento frente a la corrosión y la compatibilidad con otros componentes del dispositivo. La selección del material debe adaptarse tanto al entorno de uso como a los requisitos técnicos del equipo.

En la industria electrónica, los materiales más empleados permiten combinar precisión dimensional, estabilidad y fiabilidad en procesos de montaje repetitivos.

Acero al carbono y acero inoxidable en tornillería electrónica

El acero al carbono se utiliza habitualmente en tornillería electrónica cuando se requiere una buena resistencia mecánica y un coste controlado. Es común en componentes internos y en aplicaciones donde el entorno no presenta condiciones agresivas.

El acero inoxidable, por su parte, se emplea cuando se necesita una mayor resistencia a la corrosión o una mayor durabilidad del conjunto. Es habitual en dispositivos expuestos a humedad, variaciones térmicas o entornos industriales exigentes.

Tornillos no magnéticos: latón y aleaciones especiales

Los tornillos no magnéticos, como los fabricados en latón o en aleaciones especiales, se utilizan en aplicaciones electrónicas donde es necesario evitar interferencias con campos magnéticos o componentes sensibles. Son habituales en equipos de medición, dispositivos de precisión y determinados sistemas electrónicos específicos.

Además de su comportamiento no magnético, estos materiales ofrecen una buena resistencia a la corrosión y permiten un mecanizado preciso, lo que los hace adecuados para tornillos pequeños y fabricaciones a medida en series controladas.

Tratamientos superficiales en tornillos para electrónica

Los tratamientos superficiales se aplican a los tornillos para electrónica con el objetivo de mejorar su comportamiento frente a la corrosión, el desgaste y la fricción durante el montaje. Estos tratamientos también contribuyen a alargar la vida útil del tornillo y a mantener la estabilidad del conjunto en el tiempo.

En función de la aplicación, pueden emplearse distintos acabados, siempre definidos según los requisitos del dispositivo electrónico y el entorno de uso. En aplicaciones industriales, la elección del tratamiento forma parte de la especificación técnica del tornillo, garantizando coherencia y repetitividad en la producción.

Tipos de cabeza y accionamiento en tornillos para equipos electrónicos

En los dispositivos electrónicos, el tipo de cabeza y el sistema de accionamiento del tornillo influyen directamente en el espacio necesario para el montaje, la facilidad de ensamblaje y el mantenimiento del equipo. Estas características se definen normalmente durante la fase de diseño, teniendo en cuenta tanto la geometría del dispositivo como el proceso productivo previsto.

Una selección adecuada permite optimizar el montaje, reducir errores y garantizar un apriete controlado, especialmente en producciones en serie y procesos automatizados.

Formas de cabeza de tornillos para equipos electrónicos

Las cabezas de tornillo más habituales en electrónica son aquellas que ocupan poco espacio y permiten un buen apoyo sobre la superficie. Entre las más utilizadas se encuentran las cabezas cilíndricas, avellanadas y de perfil bajo, seleccionadas en función del diseño de la carcasa o del chasis.

En aplicaciones industriales, la elección de la cabeza se realiza para asegurar una correcta distribución de la carga y una integración adecuada con el conjunto, evitando interferencias con otros componentes del dispositivo.

Tipos de ranura y sistemas de accionamiento

El sistema de accionamiento determina cómo se aplica el par de apriete al tornillo. En electrónica, se emplean comúnmente accionamientos como Phillips, Pozidriv, Torx u otros sistemas diseñados para ofrecer mayor control y reducir el riesgo de deslizamiento durante el montaje.

La elección del accionamiento está estrechamente relacionada con el método de ensamblaje, especialmente cuando se utilizan herramientas automáticas o semiautomáticas, donde la repetitividad y el control del apriete son fundamentales.

¿Cuál es el tornillo adecuado para la electrónica?

Determinar cuál es el tornillo adecuado para la electrónica depende del diseño del dispositivo, del material de las piezas a unir y del proceso de fabricación previsto. En entornos industriales, esta decisión forma parte de la definición técnica del producto y tiene impacto directo en el montaje, el mantenimiento y la fiabilidad del equipo.

A la hora de seleccionar la tornillería para un dispositivo electrónico, es importante tener en cuenta los siguientes aspectos:

- Montaje y mantenimiento

El tornillo debe facilitar un ensamblaje repetitivo y permitir desmontajes sin dañar componentes ni carcasas, especialmente en equipos que requieren intervenciones periódicas. - Seguridad del conjunto

Una tornillería correctamente definida contribuye a mantener la estabilidad mecánica del dispositivo, evitando holguras, desplazamientos o vibraciones durante su funcionamiento. - Durabilidad y fiabilidad

La elección del tornillo influye en la vida útil del equipo electrónico, asegurando que la fijación se mantenga estable a lo largo del tiempo y en condiciones de uso continuado.

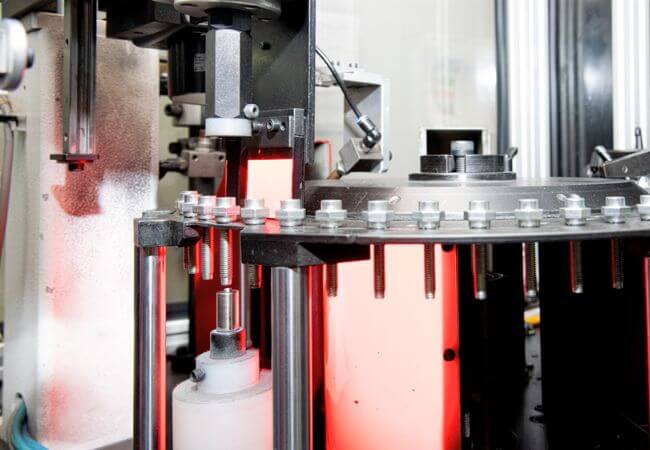

Fabricación de tornillos para electrónica: precisión y decoletaje

La fabricación de tornillos para electrónica requiere procesos capaces de garantizar precisión dimensional, uniformidad y repetitividad, especialmente cuando se trabaja con tornillos pequeños y producciones en serie. En este contexto, el método de fabricación elegido es determinante para asegurar que cada tornillo cumpla exactamente con las especificaciones definidas en el diseño del dispositivo.

A diferencia de la tornillería estándar, en electrónica es habitual que los tornillos se fabriquen bajo plano o especificación técnica, adaptándose a requisitos concretos de diámetro, longitud, cabeza o material. Esto permite integrar la tornillería como un componente más del diseño del producto, no como un elemento genérico.

Qué es el decoletaje aplicado a tornillos para electrónica

El decoletaje es un proceso de mecanizado especialmente adecuado para la fabricación de tornillos de pequeño tamaño y alta precisión. Permite trabajar con tolerancias ajustadas y obtener piezas con geometrías definidas de forma muy controlada.

En aplicaciones electrónicas, el decoletaje se utiliza cuando es necesario fabricar tornillos con medidas exactas y acabados homogéneos, asegurando que cada unidad sea idéntica a la anterior, algo esencial en procesos industriales repetitivos.

Ventajas del decoletaje en tornillos pequeños apllicadas a la electronica

Una de las principales ventajas del decoletaje es su capacidad para mantener regularidad dimensional en series largas. Esto resulta clave en la industria electrónica, donde pequeñas desviaciones pueden afectar al montaje o al funcionamiento del dispositivo.

Además, este proceso permite una alta flexibilidad en el diseño del tornillo, facilitando la fabricación de piezas a medida que se adaptan a las necesidades específicas de cada proyecto electrónico.

Aplicaciones de la tornillería en la industria electrónica

La tornillería utilizada en la industria electrónica se aplica en una amplia variedad de dispositivos y sectores, siempre adaptándose a las necesidades específicas de cada equipo. La correcta definición del tornillo permite garantizar estabilidad mecánica, precisión en el montaje y fiabilidad en el uso continuado del dispositivo.

A continuación se recogen algunas de las aplicaciones más habituales de la tornillería en electrónica.

Electrónica de consumo

En la electrónica de consumo, los tornillos se emplean principalmente en la fijación de carcasas, placas de circuito y componentes internos. Suelen ser tornillos pequeños, definidos para facilitar montajes rápidos y permitir desmontajes controlados durante tareas de mantenimiento o reparación.

En este tipo de dispositivos, la tornillería debe integrarse en diseños cada vez más compactos, manteniendo un equilibrio entre funcionalidad, durabilidad y facilidad de ensamblaje.

Equipos industriales y profesionales

Los equipos electrónicos de uso industrial y profesional requieren tornillería con mayores exigencias técnicas. En estos casos, los tornillos deben soportar ciclos de uso prolongados, vibraciones y condiciones de trabajo más exigentes.

Por este motivo, es habitual recurrir a tornillos fabricados bajo especificación técnica, asegurando precisión dimensional, materiales adecuados y uniformidad en series productivas.

Automatización y dispositivos electrónicos especializados

En sistemas de automatización y dispositivos electrónicos especializados, la tornillería desempeña un papel clave en la estabilidad y fiabilidad del conjunto. Estos equipos suelen integrar componentes electrónicos sensibles y requieren fijaciones precisas que mantengan la alineación y el posicionamiento correcto durante su funcionamiento.

En este tipo de aplicaciones, es habitual el uso de tornillos fabricados a medida, definidos según requisitos concretos de diseño y proceso productivo. La precisión dimensional y la uniformidad en series son factores esenciales para garantizar un montaje eficiente y un comportamiento consistente del equipo a lo largo del tiempo.

Cómo elegir el mejor fabricante de tornillería para electrónica

Elegir el fabricante adecuado de tornillería para electrónica es una decisión clave cuando se requieren piezas a medida, tolerancias ajustadas y producción en serie, ya que influye directamente en la calidad del montaje, la repetitividad del proceso y la fiabilidad del dispositivo final. Para tomar una decisión acertada, es recomendable que el fabricante cumpla con los siguientes criterios:

- Capacidad de fabricación bajo plano o especificación técnica, adaptando dimensiones, cabezas y materiales a cada proyecto electrónico.

- Experiencia en procesos de decoletaje y estampación en frío, especialmente en tornillos pequeños y de precisión.

- Garantía de uniformidad dimensional en series, imprescindible para montajes repetitivos y automatizados.

- Control de calidad y trazabilidad, que asegure coherencia entre lotes y estabilidad del producto final.

- Conocimiento de aplicaciones electrónicas, entendiendo las exigencias técnicas y funcionales del sector.

Solicita asesoramiento o presupuesto para la fabricación de tornillería para electrónica

Si tu proyecto electrónico requiere tornillos con medidas específicas, tolerancias controladas y fabricación a medida, es fundamental contar con un proceso industrial adecuado que garantice uniformidad y precisión en cada pieza.

Puedes ampliar información sobre la fabricación de tornillos especiales para aplicaciones electrónicas y los procesos industriales asociados en esta página:

👉 Fabricación de tornillos a medida

Ponte en contacto con nosotros

Contacta con nuestra oficina técnica y cuéntanos qué tipo de piezas de acero necesitas fabricar.

Estudiaremos tu caso y te propondremos una solución de estampación en frío a medida, rápida y eficiente.